นโยบายและแนวปฏิบัติด้านสิ่งแวดล้อม

อุตสาหกรรมเหล็กเป็นหนึ่งในอุตสาหกรรมหลักที่ขับเคลื่อนเศรษฐกิจและการพัฒนาภายในประเทศ ด้วยการที่ อุตสาหกรรมเหล็กต้องใช้ทรัพยากรธรรมชาติในการผลิต บริษัทจึงให้ความสำคัญเป็นอย่างยิ่งในการบริหารจัดการ ด้านสิ่งแวดล้อมอย่างต่อเนื่องโดยยึดถือปรัชญาและจริยธรรมในการดำเนินธุรกิจ ประกอบกับนโยบายด้านความปลอดภัย อาชีวอนามัยและสิ่งแวดล้อม รวมถึงมีแผนงานสิ่งแวดล้อมในการดำเนินธุรกิจ

บริษัทมีสำนักจัดการสิ่งแวดล้อมและความปลอดภัย ซึ่งเป็นหน่วยงานหลักในการดำเนินการบริหารจัดการด้านสิ่งแวดล้อมร่วมกับหน่วยงานผลิตอื่นๆ ในโรงงาน โดยแต่งตั้งผู้จัดการสิ่งแวดล้อม ผู้ควบคุม และผู้ปฏิบัติงานประจำ รวมถึงระบบควบคุมบำบัดมลพิษ น้ำ อากาศ และกากของเสียครบถ้วนตามกฎหมาย และปฏิบัติตามกฎหมายสิ่งแวดล้อมที่เกี่ยวข้อง อย่างเคร่งครัด อาทิ การศึกษาและจัดทำรายงานวิเคราะห์ผลกระทบสิ่งแวดล้อม การปฏิบัติตามมาตรการป้องกันแก้ไข และลดผลกระทบสิ่งแวดล้อมจากการผลิตเหล็ก มาตรการติดตามตรวจสอบคุณภาพ สิ่งแวดล้อม ระบบบริหารจัดการสิ่งแวดล้อมตามมาตรฐานสากล ISO 14001 และมาตรฐานระบบการจัดการความปลอดภัย อาชีวอนามัย และสิ่งแวดล้อม ISO 45001

สำหรับภายนอกพื้นที่โรงงาน บริษัทมีการดำเนินการร่วมกันกับบริษัทในกลุ่มเหล็กสหวิริยาในพื้นที่อำเภอบางสะพานเพื่อส่งเสริมการสร้างจิตสำนึก ความร่วมมือระหว่างชุมชนกับโรงงาน ผ่านกิจกรรมต่างๆ ตลอดปี

การดำเนินงานด้านสิ่งแวดล้อม

การจัดการพลังงาน

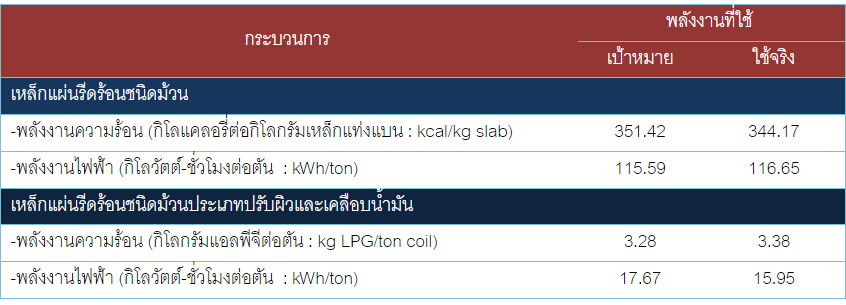

บริษัทดำเนินมาตรการประหยัดพลังงานอย่างต่อเนื่อง เพื่อควบคุมการใช้พลังงานในองค์กรให้เกิดประโยชน์สูงสุดทั้งในส่วนของมาตรการที่เกี่ยวข้องกับกระบวนการผลิตโดยตรง เช่น ระบบเตาเผาเหล็ก ระบบการขับเคลื่อนมอเตอร์ และมาตรการ ที่เกี่ยวกับระบบการสนับสนุนการผลิต เช่น ระบบบำบัดน้ำเสีย ระบบอัดอากาศ ระบบแสงสว่าง โดยบริษัทดำเนินการตามระบบการจัดการพลังงานตามมาตรฐานสากล ISO 50001 : 2018 เพื่อให้เกิดการปรับปรุง สมรรถนะพลังงาน ลดผลกระทบด้านสิ่งแวดล้อม ลดต้นทุนด้านพลังงาน และส่งเสริมให้เกิดการมีส่วนร่วมในการประหยัดพลังงานอย่างเป็นรูปธรรม

นอกเหนือจากการบริหารจัดการด้านการใช้พลังงานภายในองค์กรแล้ว บริษัทให้ความร่วมมือกับโครงการส่งเสริมด้านพลังงานจากภาครัฐอย่างต่อเนื่อง เช่น การเข้าร่วมสัมมนาในโครงการกำกับดูแลการอนุรักษ์พลังงานตามกฎหมายสำหรับโรงงานควบคุม ตลอดจนให้ความสำคัญกับการฝึกอบรมพัฒนาบุคลากร โดยสนับสนุนงบประมาณในการพัฒนาบุคลากรอย่างต่อเนื่อง จัดกิจกรรมที่ให้พนักงานมีส่วนร่วมในการส่งเสริมการอนุรักษ์พลังงาน ส่งผลให้เกิดการประหยัดพลังงานอย่างมีส่วนร่วมทั่วทั้งองค์กร

การจัดการน้ำ

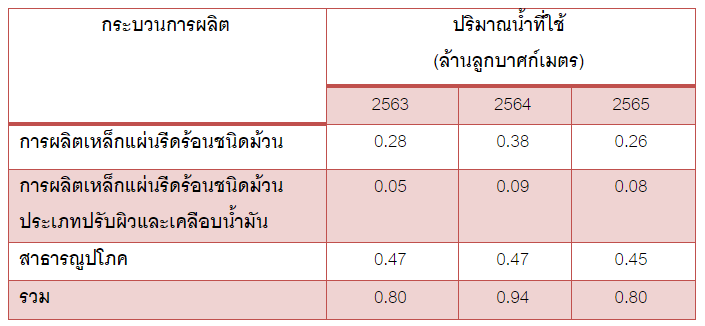

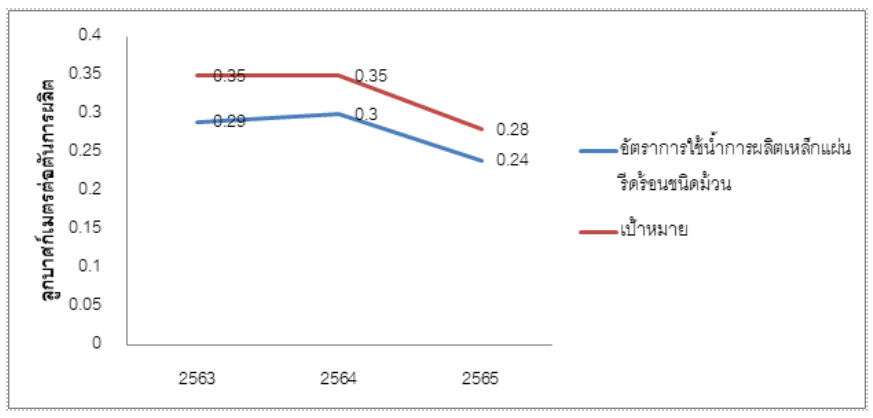

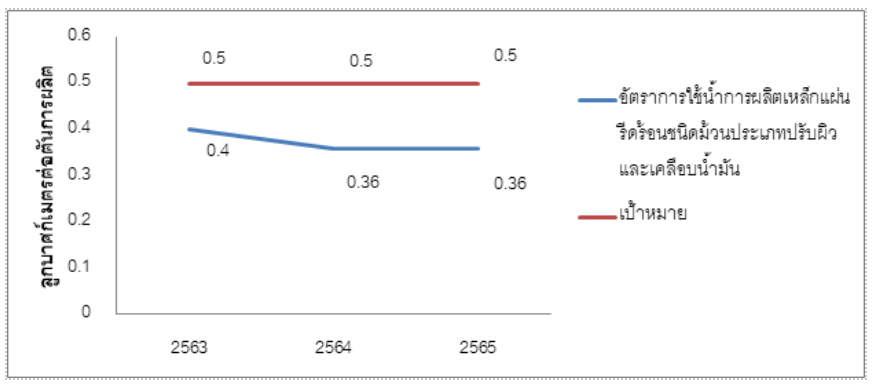

โรงงานเอสเอสไอบางสะพานใช้น้ำดิบจากคลองบางสะพาน ซึ่งเป็นแหล่งน้ำผิวดินขนาดใหญ่ และอยู่ห่างจากโครงการ 13.5 กิโลเมตร โดยสูบน้ำมายังบ่อเก็บน้ำในโครงการที่มีความจุรวม 2.4 ล้านลูกบาศก์เมตร และกำหนดมาตรการไม่สูบน้ำจากฝายบางสะพานในช่วงฤดูแล้งซึ่งระดับน้ำในฝายต่ำกว่า 2.2 เมตร รวมถึงการออกแบบโรงงานให้มีการหมุนเวียนน้ำมาใช้ซ้ำอย่างต่อเนื่องในสายการผลิตเหล็กแผ่นรีดร้อนชนิดม้วน จากการบริหารจัดการน้ำใช้ของโรงงาน ทำให้บริษัทสามารถดำเนินการผลิตได้โดยไม่ก่อให้เกิดปัญหา เรื่องการแย่งน้ำซึ่งเป็นทรัพยากรที่ใช้ร่วมกันกับชุมชนและภาคเกษตรกรรมในพื้นที่ โดยในรอบปีที่ผ่านมา บริษัทยังคงดำเนินการตามมาตรการที่กำหนดไว้อย่างเคร่งครัดในรอบปี 2565 โรงงานเอสเอสไอบางสะพานมีปริมาณการใช้น้ำที่ 0.8 ล้านลูกบาศก์เมตร ประกอบด้วย

1) สายการผลิตเหล็กแผ่นรีดร้อนชนิดม้วน 0.26 ล้านลูกบาศก์เมตร

2) สายการผลิตเหล็กแผ่นรีดร้อนชนิดปรับผิวและเคลือบน้ำมัน 0.08 ล้านลูกบาศก์เมตร

3) น้ำเพื่อการสาธารณูปโภค 0.45 ล้านลูกบาศก์เมตร

ในส่วนการบำบัดน้ำเสีย บริษัทติดตั้งระบบบำบัดน้ำทางเคมีสำหรับน้ำเสียที่เกิดขึ้นในสายการผลิตเหล็กแผ่นรีดร้อน ชนิดปรับผิว และเคลือบน้ำมัน ติดตั้งถังตกตะกอน ถังกรองทรายและระบบดักไขมันในสายการผลิตเหล็กแผ่นรีดร้อนชนิดม้วนและติดตั้งระบบบำบัดทางชีวภาพสำหรับน้ำทิ้งจากการอุปโภคและบริโภคในโรงงาน โดยคุณภาพน้ำในระบบทั้งหมด มีการตรวจสอบโดยเจ้าหน้าที่อย่างสม่ำเสมอ และตรวจสอบซ้ำโดยหน่วยงานภายนอกซึ่งได้รับอนุญาตจากทางราชการเป็นระยะๆ ทั้งนี้ น้ำทิ้งที่ผ่านการบำบัดแล้วจะมีการหมุนเวียนกลับมาใช้ใหม่ และบางส่วนได้นำไปรดน้ำต้นไม้ โดยไม่มีการระบายน้ำทิ้งออกนอกโรงงาน (Zero Discharge)

การควบคุมคุณภาพน้ำ

บริษัทได้ออกแบบระบบบำบัดให้ไม่มีการระบายน้ำเสียใดๆ ออกนอกโรงงาน (Zero Discharge) ยิ่งไปกว่านั้น บริษัทได้ดำเนินการตรวจสอบคุณภาพน้ำภายในและภายนอกบริเวณโรงงาน ดังนี้

1.การตรวจวัดคุณภาพน้ำที่ผ่านการบำบัดแล้ว จำนวน 4 สถานี โดยหน่วยงานภายนอกที่ได้รับอนุญาต จากกรมโรงงานอุตสาหกรรม พบว่ามีผลการตรวจวัดดีกว่าค่ามาตรฐานน้ำทิ้ง ตามประกาศกระทรวงอุตสาหกรรม พ.ศ.2560

2.การตรวจวัดคุณภาพน้ำใต้ดินทุกครึ่งปี จำนวน 9 สถานี โดยหน่วยงานภายนอกที่ได้รับอนุญาตจากกรมโรงงานอุตสาหกรรม ทั้งนี้ ประเทศไทยยังไม่มีการกำหนดมาตรฐานที่เกี่ยวข้อง บริษัทจึงดำเนินการเฝ้าระวังความเปลี่ยนแปลงที่อาจเกิดขึ้น โดยในรอบหลายปีที่ทำการตรวจวิเคราะห์ยังไม่พบการเปลี่ยนแปลงใดๆ ที่มีนัยสำคัญ

การตรวจคุณภาพน้ำผิวดินในแหล่งน้ำสาธารณะทุกครึ่งปี จำนวน 3 สถานี ประกอบด้วย

1) คลองท่าขาม 2) ต้นน้ำคลองแม่รำพึง 3) ท้ายน้ำคลองแม่รำพึง โดยหน่วยงานภายนอกที่ได้รับอนุญาตจากกรมโรงงานอุตสาหกรรม เพื่อให้มั่นใจว่าการประกอบกิจการของบริษัทจะไม่ส่งผลกระทบต่อสิ่งแวดล้อม

ระบบผลิตน้ำใช้ในกระบวนการผลิตเหล็กแผ่นรีดร้อนชนิดม้วน และกระบวนการผลิตเหล็กแผ่นรีดร้อนชนิดปรับผิวและเคลือบน้ำมันมีการใช้สารเคมีหลายชนิด โดยในรอบปีที่ผ่านมา บริษัทไม่มีการนำสารเคมีชนิดใหม่เข้ามาใช้ และอัตราการใช้สารเคมีในกระบวนการต่างๆ ไม่มีแนวโน้มที่เพิ่มขึ้น นอกจากนี้ ผลการตรวจสอบการปฏิบัติตามระบบมาตรฐาน ISO 14001 และ ISO 45001 การควบคุมและบริหารจัดการสารเคมีในโรงงานเป็นไปตามมาตรฐานการปฏิบัติ โดยมีข้อเสนอแนะเพื่อการปรับปรุงจำนวนหนึ่งซึ่งผู้เกี่ยวข้องได้นำไปจัดทำแผนงานเพื่อปรับปรุงแล้ว

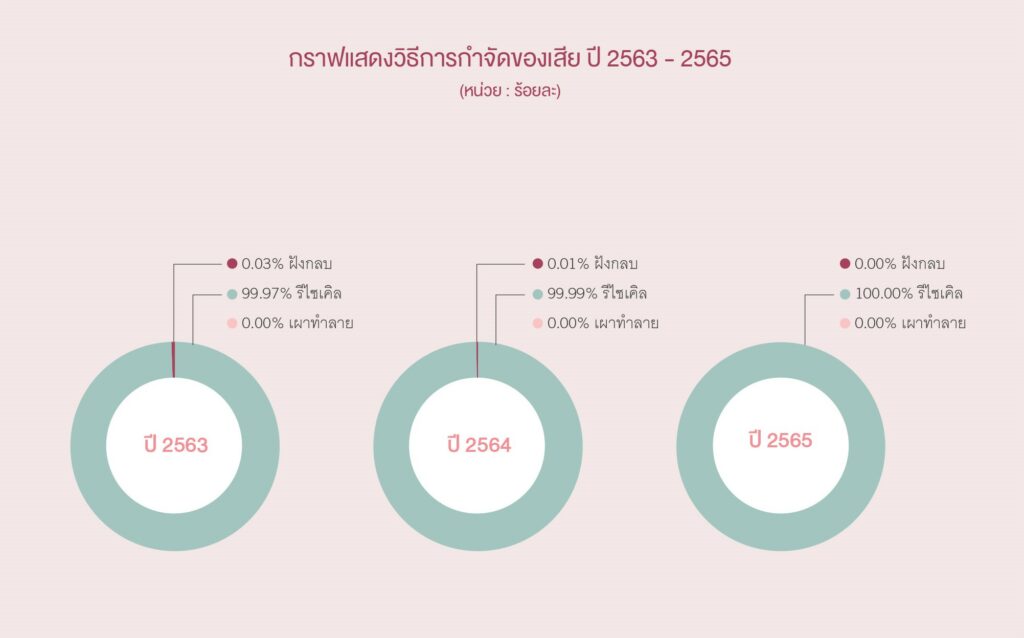

บริษัทมุ่งเน้นการลดปริมาณของเสียที่แหล่งกำเนิดด้วยหลัก 3R คือ การลดการก่อให้เกิดของเสีย (Reduce) การนำของเสียกลับมาใช้ซ้ำ (Reuse) และการนำของเสียไปเปลี่ยนสภาพ (Recycle) ทั้งนี้ ของเสียในกระบวนการผลิต และสำนักงาน จะถูกนำเข้าสู่โครงการลดการเกิดของเสีย โครงการนำของเสียกลับมาใช้ซ้ำ โครงการนำของเสียกลับมาใช้ใหม่ อาทิ ลดการปนเปื้อนของน้ำมันเก่าเพื่อนำกลับมาใช้ซ้ำ รวบรวมเศษอาหารที่เหลือจากการบริโภคของพนักงานนำมาทำ น้ำหมักชีวภาพเละแจกจ่ายให้กับพนักงานได้ใช้ประโยชน์ ฯลฯ นอกจากนี้ บริษัทได้เลือกวิธีการกำจัดของเสียที่เกิดขึ้น ให้มีผลกระทบต่อสิ่งแวดล้อมน้อยที่สุด คือ การกำจัดหรือการปรับสภาพของเสีย (Disposal) โดยบริษัทเลือกใช้บริการจากบริษัทผู้รับกำจัดกากของเสียที่มีความชำนาญเฉพาะด้าน ได้รับการรับรองจากหน่วยงานราชการที่อนุญาต มีมาตรฐานในการดำเนินการจัดการกำจัดกากของเสียอย่างถูกต้องตามที่กฎหมายกำหนด และให้บริการเป็นที่ยอมรับแก่ผู้ใช้บริการ อย่างกว้างขวาง ทั้งนี้ การควบคุมการปฏิบัติการจัดการกากอุตสาหกรรม บริษัทมีผู้ควบคุมระบบมลพิษกากอุตสาหกรรมเป็นผู้ควบคุมดูแลจัดการกากอุตสาหกรรม เพื่อให้สามารถดำเนินการได้อย่างถูกต้องและสอดคล้องกับข้อกำหนดของกฎหมาย

จากความมุ่งมั่นในการบริหารจัดการของเสียและมลพิษอย่างมีประสิทธิภาพ ทำให้บริษัทได้รับรางวัลจาก โครงการเพิ่มประสิทธิภาพการจัดการกากอุตสาหกรรมที่มีปัญหาเสี่ยงต่อการลักลอบทิ้ง โดยใช้หลัก 3Rs และ KAIZEN ซึ่งจัดโดยกรมโรงงานอุตสาหกรรม กระทรวงอุตสาหกรรม จำนวน 3 รางวัล ประกอบด้วย

1.รางวัลการจัดการของเสียที่ดีตามหลัก 3Rs (3Rs Award)

2.รางวัลการใช้ประโยชน์ของเสียได้ทั้งหมด (Zero Waste Achievement Awards)

3.รางวัล 3R+ Awards ด้านการลดปริมาณของเสียที่ต้องจัดการ ประเภทเหรียญทองแดง

โรงงานเอสเอสไอบางสะพานถูกออกแบบให้มีการใช้เชื้อเพลิงที่มีประสิทธิภาพ ติดตั้งระบบควบคุมการเผาไหม้ด้วยคอมพิวเตอร์ ควบคุมระดับกำมะถันเจือปนในเชื้อเพลิงไม่เกินร้อยละ 2 ซึ่งมีผลให้ค่าการระบายอากาศออกนอกโรงงานของเอสเอสไอมีค่าดีกว่ามาตรฐาน และข้อกำหนดตามรายงานการศึกษาผลกระทบด้านสิ่งแวดล้อมของโรงงาน สำหรับสายการผลิตเหล็กแผ่นรีดร้อนชนิดปรับผิวและเคลือบน้ำมัน ได้มีการติดตั้งระบบดักจับไอกรด ทั้งในสายการผลิต และในหน่วยบำบัดกรดเพื่อนำกลับมาใช้ใหม่ ซึ่งมีผลทำให้ค่าการระบายอากาศออกนอกโรงงานมีค่าดีกว่ามาตรฐานและข้อกำหนดตามรายงานการศึกษาผลกระทบด้านสิ่งแวดล้อมของโรงงานเช่นเดียวกัน คุณภาพอากาศในบรรยากาศ ณ พื้นที่รอบโรงงาน มีการเฝ้าระวังและตรวจสอบคุณภาพอากาศในพารามิเตอร์ต่างๆ ที่เกี่ยวข้องกับโรงงานเป็นระยะๆ ตลอดปี โดยในปี 2565 ตรวจวัดทั้งสิ้น 5 สถานี ได้แก่ บ้านท่าขาม บ้านท่ามะนาว บ้านกลางอ่าว บ้านทับมอญ และบ้านบ่อทองหลาง โดยมีคุณภาพอากาศตามพารามิเตอร์ต่างๆ ที่ตรวจวัด ได้แก่

1. ค่าเฉลี่ยรายชั่วโมงของความเข้มข้นก๊าซซัลเฟอร์ไดออกไซด์ในบรรยากาศ

2. ค่าเฉลี่ยรายชั่วโมงของความเข้มข้นก๊าซไนโตรเจนไดออกไซด์ในบรรยากาศ

3. ค่าเฉลี่ยรายชั่วโมงของปริมาณฝุ่นละอองรวมในบรรยากาศ

4. ค่าเฉลี่ยรายชั่วโมงของความเข้มข้นก๊าซไฮโดรเจนคลอไรด์ในบรรยากาศ

5. ค่าเฉลี่ยรายชั่วโมงของปริมาณฝุ่นละอองขนาดไม่เกิน 10 ไมครอน

6. ค่าเฉลี่ยรายชั่วโมงของปริมาณฝุ่นละอองขนาดไม่เกิน 2.5 ไมครอน

ผลการตรวจสอบคุณภาพอากาศตามพารามิเตอร์ดังกล่าวพบว่ามีค่าดีกว่ามาตรฐานที่กำหนดมากในทุกสถานีตรวจวัด และมีค่าอยู่ในช่วงเดียวกับการตรวจวัดที่ผ่านมาในทุกสถานีและทุกพารามิเตอร์

ความหลากหลายทางชีวภาพ

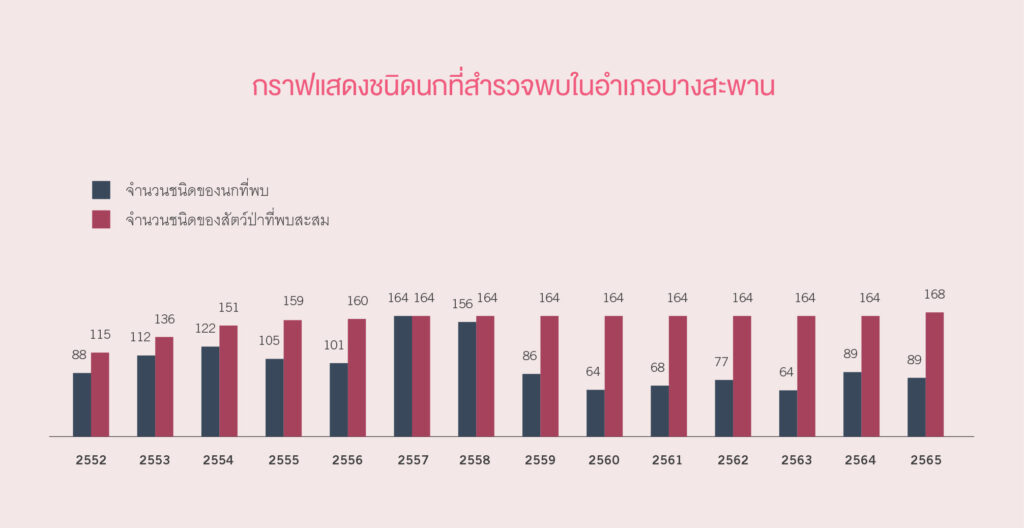

บริษัท สหวิริยาสตีลอินดัสตรี จำกัด (มหาชน) ได้ร่วมมือกับบริษัทในกลุ่มเหล็กสหวิริยา อำเภอบางสะพาน เพื่อดำเนินโครงการสำรวจความหลากหลายของสิ่งมีชีวิตในพื้นที่โดยรอบโรงงาน ซึ่งเป็นดัชนีชี้วัดที่สำคัญต่อความอุดมสมบูรณ์ของระบบนิเวศและสภาพแวดล้อมในพื้นที่ใกล้เคียง ดังนี้

โครงการสำรวจความหลากหลายของสิ่งมีชีวิต

บริษัทคำนึงถึงการรักษาความสมดุลในระบบนิเวศ การดูแลรักษาสิ่งแวดล้อมอย่างยั่งยืน จึงมีการสำรวจความหลากหลายของสิ่งมีชีวิตในพื้นที่รอบโรงงานของบริษัท และบริษัทในกลุ่มเหล็กสหวิริยา อำเภอบางสะพาน เพื่อให้มั่นใจว่าการดำเนินงานของบริษัทไม่กระทบต่อความหลากหลายทางชีวภาพของสิ่งมีชีวิต โดยดำเนินงานอย่างต่อเนื่องตลอดระยะเวลา15 ปี(พ.ศ.2551-2565) บริษัทว่าจ้างทีมผู้เชี่ยวชาญจากภาควิชาสัตววิทยา คณะวิทยาศาสตร์ มหาวิทยาลัยเกษตรศาสตร์ ให้ดำเนินการสำรวจความหลากหลายของสิ่งมีชีวิตในพื้นที่ธรรมชาติใกล้เคียงโรงงาน ได้แก่ ป่าเสม็ดรูปปีกนก ทุ่งลานควาย ทุ่งนกกระเรียน ป่าชายเลนริมฝั่งคลองแม่รำพึง และวนอุทยานป่ากลางอ่าว

- สัตว์ป่าที่พบเห็นตัวโดยตรงหรือจากร่องรอยและหลักฐานของตัวสัตว์ป่าหรือจากการรับฟังเสียงร้องจำนวน 118 ชนิด

- สัตว์ป่าที่ได้ข้อมูลจากการสอบถามจำนวน 2 ชนิด (งูเห่าหม้อ และงูปากกว้างน้ำเค็มชไนเดอร์)

- จำแนกเป็นจำนวนชนิดสัตว์ป่าแต่ละชั้น คือ สัตว์สะเทินน้ำสะเทินบก 13 ชนิด สัตว์เลื้อยคลาน 19 ชนิด นก 80 ชนิด และสัตว์เลี้ยงลูกด้วยนม 8 ชนิด

(1) ทุ่งดอนสำราญ จำนวน 45 ชนิด

(2) ทุ่งลานควาย จำนวน 50 ชนิด

(3) ทุ่งนกกระเรียน จำนวน 66 ชนิด

(4) ป่าชายเลนริมฝั่งคลองแม่รำพึง จำนวน 56 ชนิด

(5) ป่าดิบชื้นพื้นราบของวนอุทยานป่ากลางอ่าว จำนวน 41 ชนิด

จากข้อมูลดังกล่าวแสดงให้เห็นว่า ระบบนิเวศป่าไม้บริเวณโดยรอบโรงงานในกลุ่มเหล็กสหวิริยา อำเภอบางสะพาน มีความอุดมสมบูรณ์ และยังเป็นที่อยู่อาศัยของสัตว์ป่าหลากหลายชนิด เห็นได้จากความหลากหลายของจำนวนชนิดของสัตว์ป่าในแต่ละพื้นที่ศึกษายังคงมีความหลากหลายอุดมสมบูรณ์คงอยู่เช่นเดิม สรุปได้ว่าการดำเนินงานของอุตสาหกรรมเหล็กสหวิริยามีความเป็นมิตรกับสิ่งแวดล้อมที่ได้มีการดำเนินงานตามมาตรฐาน การจัดการมลพิษของบริษัท และกลุ่มธุรกิจเหล็กสหวิริยามาอย่างต่อเนื่อง โดยไม่ก่อให้เกิดผลกระทบต่อการดำรงชีวิตและแหล่งหากินของสัตว์ป่า รวมถึงแหล่งที่อาศัยอยู่ในพื้นที่ธรรมชาติรอบพื้นที่ดำเนินโครงการ และถือเป็นการปกป้องสภาพธรรมชาติ และฟื้นฟูความหลากหลายทางชีวภาพให้คงอยู่คู่กับชุมชนท้องถิ่นอย่างยั่งยืนอีกด้วย

การบริหารจัดการการเปลี่ยนแปลงสภาพภูมิอากาศ

บริษัทตระหนักและให้ความสำคัญต่อการเปลี่ยนแปลงสภาพภูมิอากาศ จึงเตรียมพร้อมรับมือกับความท้าทาย และมุ่งมั่นดําเนินการอย่างต่อเนื่อง พร้อมทั้งวางกรอบนโยบาย และการดำเนินงานด้านก๊าซเรือนกระจกอย่างครอบคลุมและชัดเจน

ในปี 2565 บริษัทได้เข้าร่วมเป็น “องค์กรผู้นำด้านการจัดการก๊าซเรือนกระจก” (Climate Action Leading Organization : CALO) ภายใต้เครือข่ายคาร์บอนนิวทรัลประเทศไทย หรือ Thailand Carbon Neutral Network (TCNN) โดยได้ประกาศเจตจำนงเพื่อมุ่งสู่ความเป็นกลางทางคาร์บอน (Carbon Neutrality) ภายในปี ค.ศ. 2050 แสดงให้เห็นถึงความพร้อมของบริษัทที่จะเปลี่ยนผ่านไปสู่การเป็นองค์กรคาร์บอนต่ำ และเป็นการร่วมขับเคลื่อนการดำเนินงานด้านการลดก๊าซเรือนกระจก ที่สอดคล้องกับนโยบายของประเทศ ด้วยความมุ่งมั่นปฏิบัติและเป็นตัวอย่างที่ดีในการบริหารจัดการก๊าซเรือนกระจกที่เกิดขึ้นจากกิจกรรมขององค์กรอย่างต่อเนื่อง บริษัทได้กำหนดกลยุทธ์ นโยบาย แผนงานและเป้าหมาย เพื่อลดการปล่อยก๊าซเรือนกระจก รวมทั้งการรณรงค์เข้าร่วมกิจกรรมกับภาคประชาชนและภาครัฐอย่างสม่ำเสมอในการลดผลกระทบที่เกิดจากปัญหาความเข้มข้นของก๊าซเรือนกระจกที่มีแนวโน้มเพิ่มขึ้นอย่างต่อเนื่อง ผ่านโครงการและกิจกรรมต่างๆ อาทิ

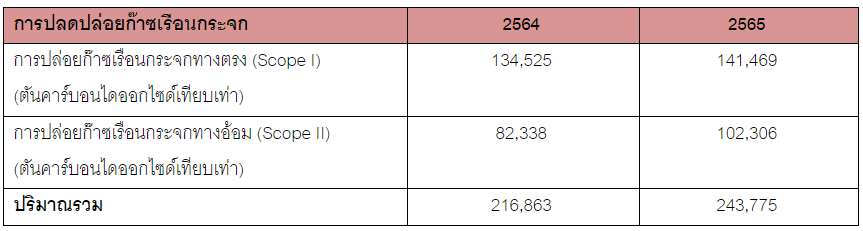

1.ปริมาณการปลดปล่อยก๊าซเรือนกระจกขององค์กร

บริษัทได้มีการติดตามและบริหารจัดการก๊าซเรือนกระจกจากการดำเนินงานในระดับองค์กรอย่างต่อเนื่อง โดยในปี 2565 ได้รับการรับรองคาร์บอนฟุตพริ้นท์ขององค์กร (Carbon Footprint for Organization: CFO) จากองค์การบริหารจัดการก๊าซเรือนกระจก (องค์การมหาชน) และบริษัทใช้หลักการคำนวณตามแนวทางของ ISO 14064-1 ในการจัดทำข้อมูลการปลดปล่อยก๊าซเรือนกระจก พร้อมกับตรวจสอบข้อมูลดังกล่าวโดยผู้ทวนสอบภายนอก (Third Party) จากบริษัท ลอยด์ รีจีสเตอร์ อินเตอร์ เนชั่นแนล (ประเทศไทย) จำกัดซึ่งในปี 2565 ข้อมูลการปลดปล่อยก๊าซเรือนกระจกขอบเขตที่ 1 และ 2 ปริมาณรวม 243,775 ตันคาร์บอนไดออกไซด์เทียบเท่า มีค่าเพิ่มขึ้นร้อยละ 11 เมื่อเทียบกับปี 2564 เนื่องจากกำลังการผลิตที่เพิ่มขึ้นร้อยละ 23 อีกทั้งการประเมิน การปลดปล่อยก๊าซเรือนกระจกยังสอดคล้องกับการดำเนินงานในระดับการรับรองสมาชิกเครือข่ายคาร์บอนนิวทรัลประเทศไทย ประเภท Climate Action Leading Organization (CALO) ในระดับ Gold (การตรวจวัด)